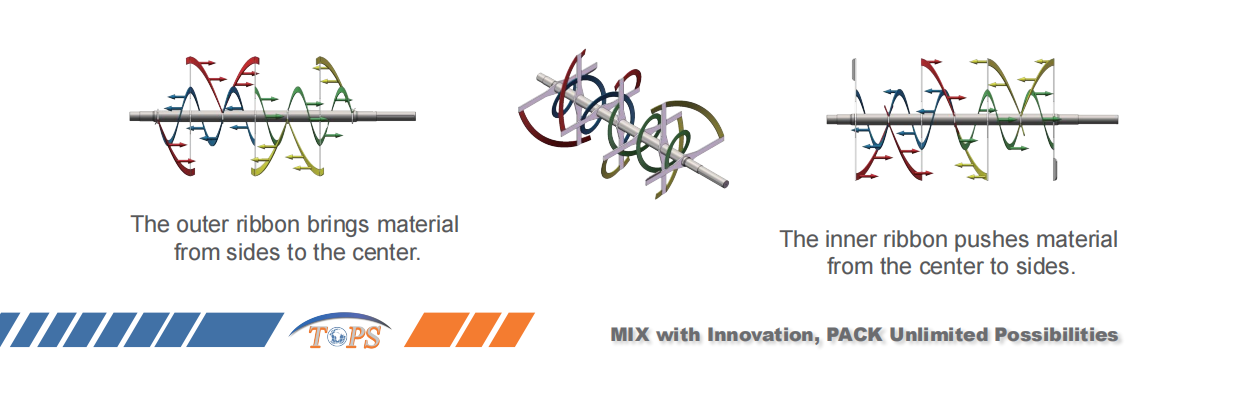

Como ya sabrá, la mezcladora de cinta es un equipo de mezcla muy eficiente que se utiliza principalmente para mezclar polvos con polvos, o para mezclar una gran proporción de polvo con una pequeña cantidad de líquido.

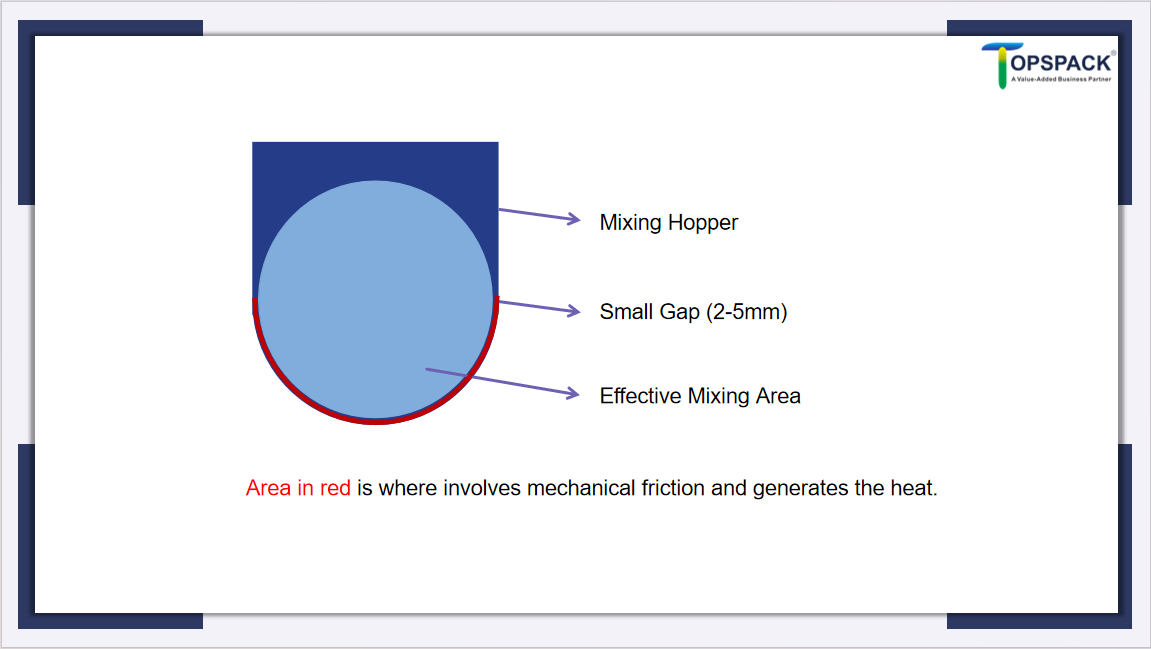

En comparación con otras mezcladoras horizontales, como las de paletas, la mezcladora de cinta tiene una mayor área de mezcla efectiva, pero provoca cierto grado de daño a la forma del material. Esto se debe a que el espacio entre las paletas de la cinta y la pared de la artesa de mezcla es pequeño, y la fuerza ejercida por las cintas contra la pared puede triturar el material y generar calor, lo que puede afectar las propiedades de algunos materiales.

Al seleccionar una batidora de cinta, puedo considerar los siguientes aspectos:

- Forma del material: El material debe estar en forma de polvo o gránulos pequeños, y al menos el daño a la forma del material debe ser aceptable.

- Calor generado por la fricción entre el material y la máquina: Si el calor generado afecta al rendimiento y las propiedades de materiales específicos.

- Cálculo sencillo del tamaño de la licuadora: Calcule el tamaño necesario de la mezcladora de cintas en función de las necesidades de material.

- Configuraciones opcionales: Tales como piezas en contacto con materiales, sistemas de pulverización, medios de refrigeración o calefacción, juntas mecánicas o juntas de gas.

Tras comprobar el formato del material,La siguiente preocupación es el problema de la calefacción.

¿Qué debemos hacer si el material es sensible a la temperatura?

Algunos polvos utilizados en las industrias alimentaria o química deben mantenerse a bajas temperaturas. El calor excesivo puede provocar cambios en las propiedades físicas o químicas del material.

Dejar's utiliza un límite de 50°C como ejemplo. Cuando las materias primas entran en la batidora a temperatura ambiente (30°C), la licuadora puede generar calor durante su funcionamiento. En ciertas zonas de fricción, el calor podría provocar que la temperatura supere los 50 °C.°C, que queremos evitar.

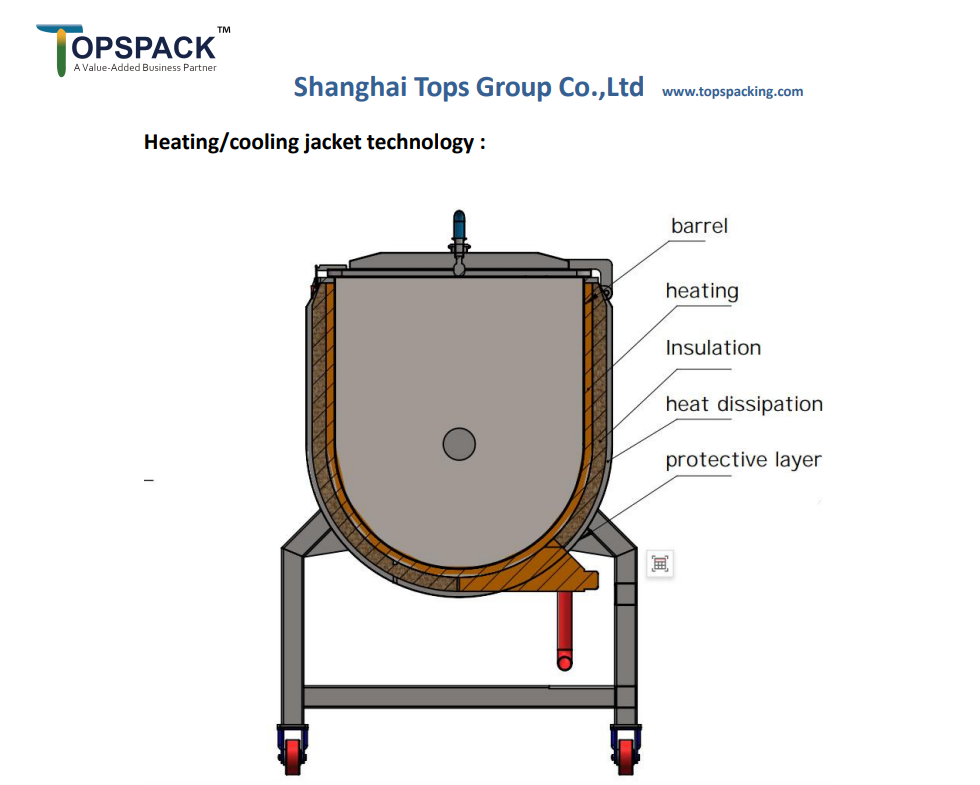

Para solucionar esto, podemos usar una camisa de enfriamiento que emplea agua a temperatura ambiente como refrigerante. El intercambio de calor entre el agua y la fricción con las paredes de la mezcladora enfriará el material directamente. Además de enfriar, el sistema de la camisa también puede usarse para calentar el material durante la mezcla, pero la entrada y la salida del fluido calefactor deben ajustarse en consecuencia.

Para refrigeración o calefacción, se requiere una diferencia de temperatura de al menos 20 grados.°El calor es necesario. Si necesito controlar aún más la temperatura, a veces puede resultar útil una unidad de refrigeración para enfriar agua. Además, existen otros fluidos, como vapor caliente o aceite, que se pueden usar para calentar.

¿Cómo se calcula el tamaño de la mezcladora de cinta?

Tras considerar el problema del calentamiento, aquí presentamos un método sencillo para seleccionar el tamaño de la mezcladora de cinta, suponiendo lo siguiente:

La receta contiene un 80% de proteína en polvo, un 15% de cacao en polvo y un 5% de otros aditivos, con una producción requerida de 1000 kg por hora.

1. Los datosInecesidad antes del cálculo.

| Nombre | Datos | Nota |

| Requisito | CuántosA kg por hora? | La duración de cada tiempo depende.B Veces por hora Para tamaños grandes como 2000L, una hora para dos lavados. Depende del tamaño. |

| 1000 kg por hora | 2 veces por hora | |

| Capacidad | CuántosC kg cada vez? | A kg por hora÷ B veces por hora=C kg cada vez |

| 500 kg cada vez | 1000 kg por hora ÷ 2 veces por hora = 500 kg cada vez | |

| Densidad | CuántosD kg por litro? | Puedes buscar el material principal en Google o usar un recipiente de 1 litro para medir el peso neto. |

| 0,5 kg por litro | Utilice la proteína en polvo como ingrediente principal. En Google aparece como 0,5 gramos por mililitro cúbico = 0,5 kg por litro. |

2. El cálculo.

| Nombre | Datos | Nota |

| Volumen de carga | Cuántos¿Un litro cada vez? | C kg cada vez ÷D kg por litro =E litro cada vez |

| 1000 litros cada vez | 500 kg cada vez ÷ 0,5 kg por litro =1000 litros cada vez | |

| Velocidad de carga | Máximo 70% del volumen total | El mejor efecto de mezcla para cintaslicuadora |

| 40-70% | ||

| Volumen total mínimo | CuántosF Volumen total ¿al menos? | F Volumen total × 70% =E litro cada vez |

| 1430 litros cada vez | 1000 litros cada vez ÷ 70% ≈1430 litros cada vez |

Los datos más importantes son losProducción(Un kilogramo por hora)yDdensidad (D kg por litro)Una vez que tenga esta información, el siguiente paso es calcular el volumen total necesario para una batidora de cinta de 1500 L.

Configuraciones opcionales a considerar:

Ahora, exploremos otras configuraciones opcionales. La principal consideración es cómo quiero mezclar mis materiales en la mezcladora de cinta.

Acero al carbono, acero inoxidable 304, acero inoxidable 316: ¿De qué material debería estar hecha la mezcladora de cintas?

Esto depende del sector en el que se utilice la batidora. Aquí tienes una guía general:

| Industrial | Material de la licuadora | Ejemplo |

| Agricultura o química | Acero carbono | Fertilizante |

| Alimento | Acero inoxidable 304 | Proteína en polvo |

| Farmacéutico | Acero inoxidable 316/316L | Polvo desinfectante que contiene cloro |

Sistema de pulverización: ¿Necesito añadir líquido mientras mezclo?

Si necesito añadir líquido a mi mezcla o utilizarlo para facilitar el proceso de mezclado, entonces necesito un sistema de pulverización. Existen dos tipos principales de sistemas de pulverización:

- Una que utilice aire comprimido limpio.

- Otro modelo utiliza una bomba como fuente de energía, lo que permite afrontar situaciones más complejas.

Sellado de empaquetaduras, sellado de gases y sellado mecánico: ¿Cuál es la mejor opción para el sellado del eje en una licuadora?

- Sellos de embalajeSon un método de sellado tradicional y económico, adecuado para aplicaciones de presión y velocidad moderadas. Utilizan materiales de empaquetadura blandos comprimidos alrededor del eje para reducir las fugas, lo que facilita su mantenimiento y reemplazo. Sin embargo, pueden requerir ajustes y reemplazos periódicos durante periodos prolongados de funcionamiento.

- Juntas de gas, Por otro lado, se logra el sellado sin contacto mediante la formación de una película de gas a alta presión. El gas penetra en el espacio entre la pared de la mezcladora y el eje, impidiendo fugas del medio sellado (como polvo, líquido o gas).

- sello mecánico compuesto Ofrece un excelente sellado y permite el fácil reemplazo de las piezas de desgaste. Combina el sellado mecánico y por gas, lo que garantiza mínimas fugas y una mayor durabilidad. Algunos modelos también incluyen refrigeración por agua para regular la temperatura, lo que los hace idóneos para materiales sensibles al calor.

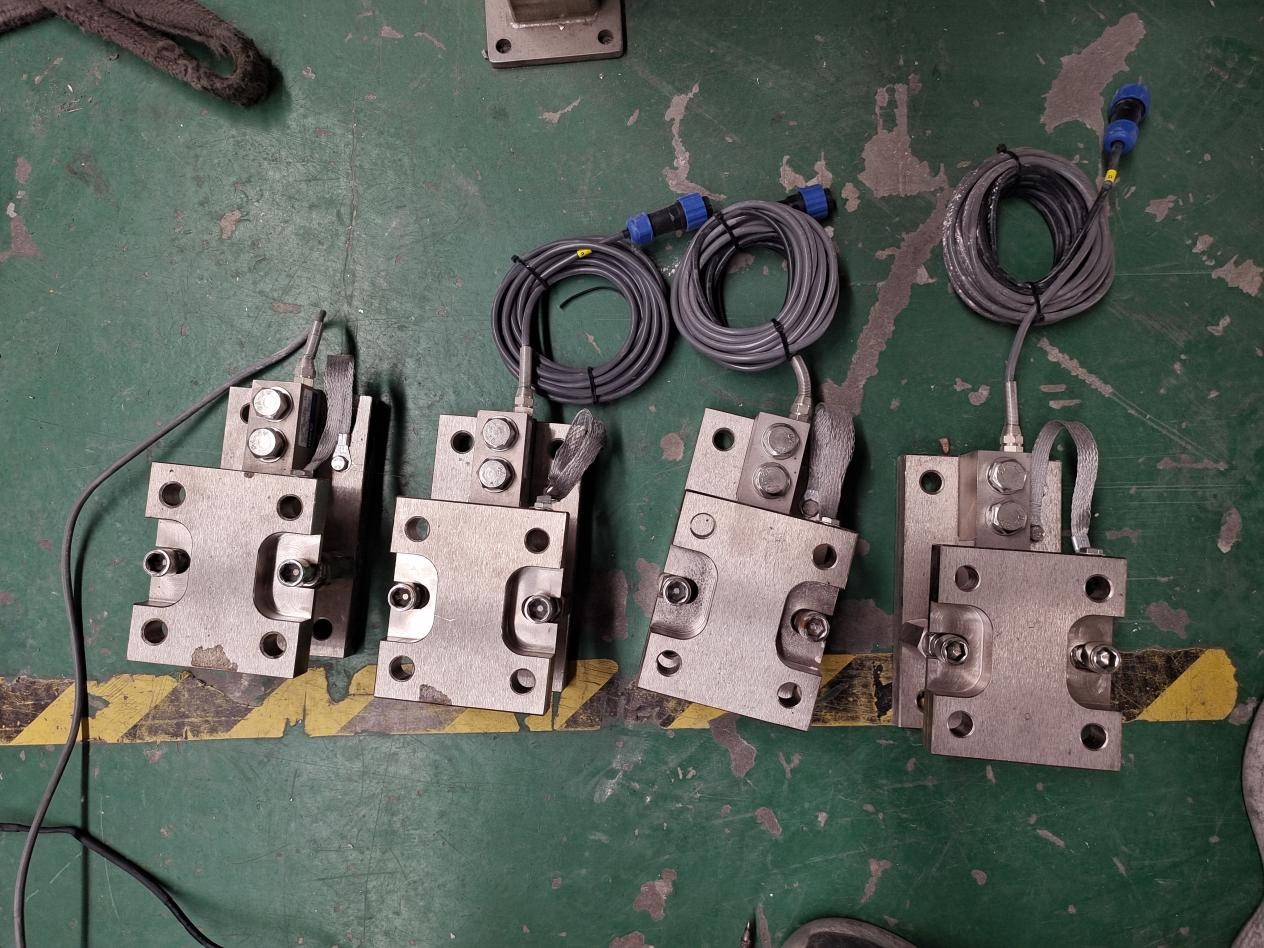

Integración del sistema de pesaje:

Se puede añadir un sistema de pesaje a la batidora para medir con precisión cada ingrediente.'La proporción durante el proceso de alimentación garantiza un control preciso de la formulación, mejora la consistencia del lote y reduce el desperdicio de material. Es especialmente útil en industrias que requieren una estricta precisión en las recetas, como la alimentaria, la farmacéutica y la química.

Opciones de puerto de descarga:

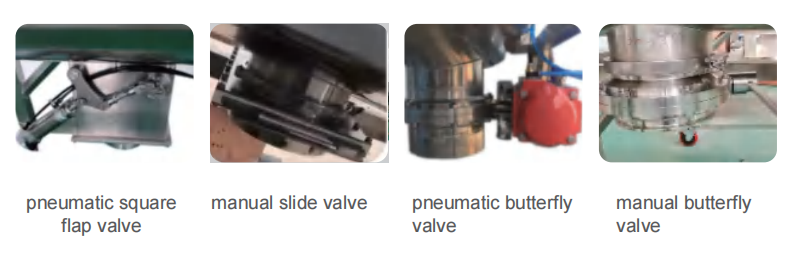

El puerto de descarga de una mezcladora es un componente crítico y suele contar con varios tipos de válvulas: de mariposa, de palanca y deslizante. Tanto las válvulas de mariposa como las de palanca están disponibles en versiones neumáticas y manuales, lo que ofrece flexibilidad según la aplicación y los requisitos operativos. Las válvulas neumáticas son ideales para procesos automatizados, ya que proporcionan un control preciso, mientras que las válvulas manuales son más adecuadas para operaciones más sencillas. Cada tipo de válvula está diseñado para garantizar una descarga de material fluida y controlada, minimizando el riesgo de obstrucciones y optimizando la eficiencia.

Si tiene alguna otra pregunta sobre el principio de funcionamiento de la mezcladora de cinta, no dude en contactarnos para obtener más información. Déjenos sus datos de contacto y nos comunicaremos con usted en un plazo de 24 horas para brindarle respuestas y asistencia.

Fecha de publicación: 26 de febrero de 2025