En el ámbito de la mezcla industrial, tanto las mezcladoras de paletas como las de cinta se utilizan ampliamente en diversas aplicaciones. Estos dos tipos de mezcladoras cumplen funciones similares, pero su diseño difiere para adaptarse a las características específicas de los materiales y a los requisitos de mezcla.

Tanto las mezcladoras de paletas como las de cinta presentan ventajas según las necesidades específicas de la aplicación. Las mezcladoras de cinta son más adecuadas para la mezcla convencional de polvos o grandes volúmenes, mientras que las de paletas son ideales para materiales frágiles, sustancias densas o pegajosas, o formulaciones con numerosos ingredientes y variaciones de densidad significativas. Al comprender las características del material, la capacidad requerida y los requisitos de mezcla, las empresas pueden elegir la mezcladora más adecuada para sus operaciones, optimizando tanto el rendimiento como la rentabilidad. A continuación, se presenta una comparación detallada de ambas máquinas en diversos aspectos:

| Factor | Mezclador de paletas de un solo eje | Mezclador de cintas |

| Flexibilidad en el tamaño del lote | Es posible lograr una mezcla eficiente con niveles de llenado entre el 25 y el 100%. | Para una mezcla eficaz se requiere un nivel de llenado del 60-100%. |

| Tiempo de mezcla | Mezclar los materiales secos lleva aproximadamente de 1 a 2 minutos. | Las aplicaciones en seco suelen requerir de 5 a 6 minutos para mezclarse. |

| Características del producto | La mezcladora de paletas mezcla uniformemente materiales con diferentes tamaños, formas y densidades de partículas, evitando la segregación. | Se requieren tiempos de mezcla más prolongados para combinar ingredientes de diferentes tamaños, formas y densidades, lo que podría provocar segregación. |

| Ángulo de reposo elevado | El mezclador de paletasEs adecuado para materiales con un ángulo de reposo elevado. | Son necesarios tiempos de mezcla prolongados y puede producirse segregación. |

| Cizallamiento/Calor (Friabilidad) | El mezclador de paletasProporciona una cizalladura mínima y reduce el riesgo de daños al producto. | Se aplica una fuerza de cizallamiento moderada, lo que puede requerir tiempo adicional para lograr uniformidad. |

| Adición de líquido | La acción de mezcla hace que los materiales afloren rápidamente a la superficie, permitiendo una aplicación eficiente de líquidos sobre polvos. | Se necesita más tiempo para añadir líquido a los polvos sin que se formen grumos. |

| Calidad de la mezcla | Mezcla con una desviación estándar baja (≤0,5%) y un coeficiente de variación (≤5%) con una muestra de 0,25 lb. | Por lo general, las mezclas tienen una desviación estándar del 5% y un coeficiente de variación del 10% con una muestra de 0,5 lb. |

| Llenado/Carga | Los materiales se pueden cargar aleatoriamente. | Para mayor eficiencia, se recomienda colocar los ingredientes más cerca del centro. |

1. Diseño y mecanismo de mezcla

La mezcladora de paletas está equipada con aspas en forma de paleta unidas a un eje central. Estas aspas giran para generar una acción de mezcla que mueve suavemente el material dentro de la cámara de mezcla. Las mezcladoras de paletas son generalmente más adecuadas para materiales que requieren una mezcla suave, ya que producen una fuerza de cizallamiento menos intensa.

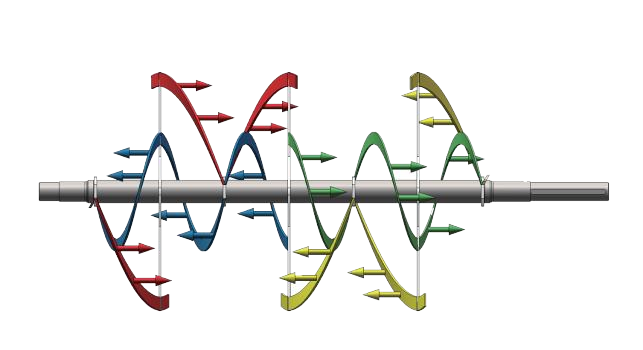

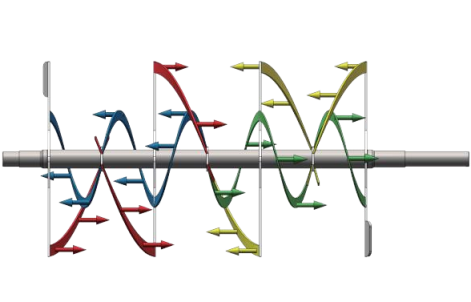

Por otro lado, la mezcladora de cinta consta de dos cintas —una interna y otra externa— que giran en direcciones opuestas. La cinta interna empuja el material desde el centro hacia los bordes de la mezcladora, mientras que la cinta externa lo empuja de vuelta hacia el centro. Este diseño favorece una mezcla más completa de los materiales, especialmente de los polvos, y se utiliza a menudo para obtener una mezcla más homogénea.

2. Eficiencia y velocidad de mezcla

Si bien ambos tipos de mezcladoras están diseñados para lograr una mezcla uniforme, las mezcladoras de cinta suelen ser más eficientes para procesar polvos secos y materiales que requieren una mezcla completa. Las cintas contrarrotatorias de una mezcladora de cinta ayudan a obtener rápidamente una mezcla homogénea mediante la distribución eficiente de los materiales. Las mezcladoras de cinta generalmente mezclan a mayor velocidad y son adecuadas tanto para lotes pequeños como grandes.

En cambio, las mezcladoras de paletas son más lentas en cuanto a velocidad de mezcla, pero manejan mejor materiales más grandes y densos. Son más adecuadas para materiales pesados o cohesivos que requieren una mezcla más lenta y uniforme para evitar su degradación.

3. Compatibilidad de materiales

Ambas máquinas pueden procesar diversos materiales, pero cada una tiene sus ventajas específicas. Las mezcladoras de paletas son especialmente adecuadas para materiales frágiles, pesados, pegajosos o cohesivos, como gránulos húmedos, lodos y pastas. También son ideales para mezclar formulaciones con muchos ingredientes o variaciones de densidad significativas. La suave acción de mezcla de las paletas minimiza el daño a la estructura del material. Sin embargo, las mezcladoras de paletas tienden a generar más polvo durante su funcionamiento, lo que puede ser un inconveniente para ciertas aplicaciones.

Por otro lado, las mezcladoras de cinta destacan por su capacidad para mezclar polvos finos o combinaciones de polvos y líquidos. Se utilizan comúnmente en industrias como la alimentaria, la farmacéutica y la química, donde una mezcla homogénea y completa es fundamental. El diseño de cinta garantiza una mezcla eficiente, especialmente para materiales con densidades similares, logrando una mezcla más uniforme en menos tiempo. Las mezcladoras de cinta también son más adecuadas para la mezcla de grandes volúmenes y aplicaciones convencionales con polvos.

| Ejemplos de aplicación | Mezclador de paletas de un solo eje | Mezclador de cintas |

| Mezcla para galletas | Recomendación: La grasa sólida o la manteca deben permanecer en trozos. Se aplica una mínima fricción. | |

| Mezcla para empanizar | Sugerencia. El pan rallado, la harina, la sal y otros ingredientes menores presentan tamaños, formas y densidades de partículas variables, con un ángulo de reposo elevado. Se aplica una cizalladura mínima. | |

| Granos de café (verdes o tostados) | Recomendado. Mantiene la integridad del grano con una mínima cizalladura y una menor atrición. | |

| Mezcla para bebidas con sabor | Se recomienda el uso de cizallamiento para dispersar los polvos, lo que da como resultado una mezcla altamente homogénea de azúcar, saborizante y colorante. El cizallamiento es necesario. | |

| Mezcla para panqueques | Sugerencia. Se recomienda usar picadoras si la licuadora se utiliza para mezclar una variedad de productos. | Recomendado. Garantiza una dispersión muy uniforme de la grasa y una mezcla homogénea. Requiere cizallamiento. |

| Mezcla para bebida proteica | Sugerencia. Numerosos ingredientes con tamaños y densidades de partículas variables. Se aplica una cizalladura mínima. | |

| Mezcla de condimentos/especias | Recomendado. Se requiere una alta variación en el tamaño, la forma y la densidad de las partículas, con productos friables como el perejil y la sal gruesa. Se aplica una mínima fuerza de cizallamiento y calor. | Sugerencia. Recomendable solo si se aplica un líquido espeso al producto (p. ej., resina de aceite sobre sal). La cizalladura es importante para dispersar el líquido espeso. |

| Mezcla de azúcar, saborizante y colorante | Recomendación. Es fundamental mantener intactos los frutos secos, la fruta deshidratada y los trozos de chocolate. Se debe minimizar el riesgo de rotura. Es preferible trabajar en lotes pequeños. |

4. Tamaño y capacidad

En cuanto a capacidad, las mezcladoras de cinta suelen manejar volúmenes mayores que las mezcladoras de paletas. Están diseñadas para procesar grandes volúmenes de forma eficiente, lo que las hace ideales para aplicaciones que requieren producción a granel. Pueden manejar mayores capacidades y, por lo general, tienen tasas de producción más altas que las mezcladoras de paletas.

Las mezcladoras de paletas, sin embargo, son más compactas e ideales para lotes pequeños o cuando se requiere un enfoque más flexible y versátil. Gracias a su diseño, las mezcladoras de paletas permiten obtener una mezcla más uniforme en lotes pequeños en comparación con las mezcladoras de cinta.

5. Consumo de energía

Las mezcladoras de cinta tienden a consumir más energía durante su funcionamiento debido a la complejidad de su diseño y a la rápida acción de mezcla. Las cintas contrarrotatorias generan un par de torsión y fuerzas de cizallamiento considerables, lo que puede requerir más potencia para mantener la velocidad de mezcla deseada, especialmente con lotes grandes.

Por otro lado, las mezcladoras de paletas generalmente consumen menos energía debido a su diseño más sencillo y su menor velocidad de mezcla. Este menor consumo energético las convierte en una opción más eficiente para aplicaciones donde no se requiere una mezcla a alta velocidad.

6. Mantenimiento y durabilidad

Ambos tipos de mezcladoras requieren mantenimiento regular, pero el diseño de la mezcladora de cinta suele dificultar dicho mantenimiento. Las cintas pueden desgastarse con el tiempo, sobre todo al manipular materiales abrasivos, y pueden requerir inspección y reemplazo frecuentes. Sin embargo, las mezcladoras de cinta son generalmente duraderas y robustas, lo que las hace idóneas para un uso continuo en entornos exigentes.

Las mezcladoras de paletas son más fáciles de mantener debido a que su diseño más sencillo reduce la probabilidad de desgaste. Tienen menos piezas móviles y requieren un mantenimiento menos frecuente. Sin embargo, pueden ser menos duraderas al procesar materiales particularmente abrasivos o agresivos.

7. Cost

El costo de una mezcladora de cinta suele ser similar al de una mezcladora de paletas. Si bien la estructura de mezcla de la mezcladora de cinta es más compleja, con sus cintas contrarrotatorias, los precios de la mayoría de los fabricantes tienden a ser comparables. Ambos tipos de mezcladoras tienen precios competitivos, por lo que la elección entre una u otra depende menos del costo y más de las necesidades específicas de la aplicación.

Las mezcladoras de paletas, al ser de diseño más sencillo, pueden suponer un ahorro en ciertos casos, pero en términos de precio, la diferencia suele ser mínima en comparación con las mezcladoras de cinta. Para operaciones pequeñas o tareas de mezcla menos exigentes, ambos tipos de mezcladoras ofrecen opciones económicas.

8. Mezclador de paletas de doble eje

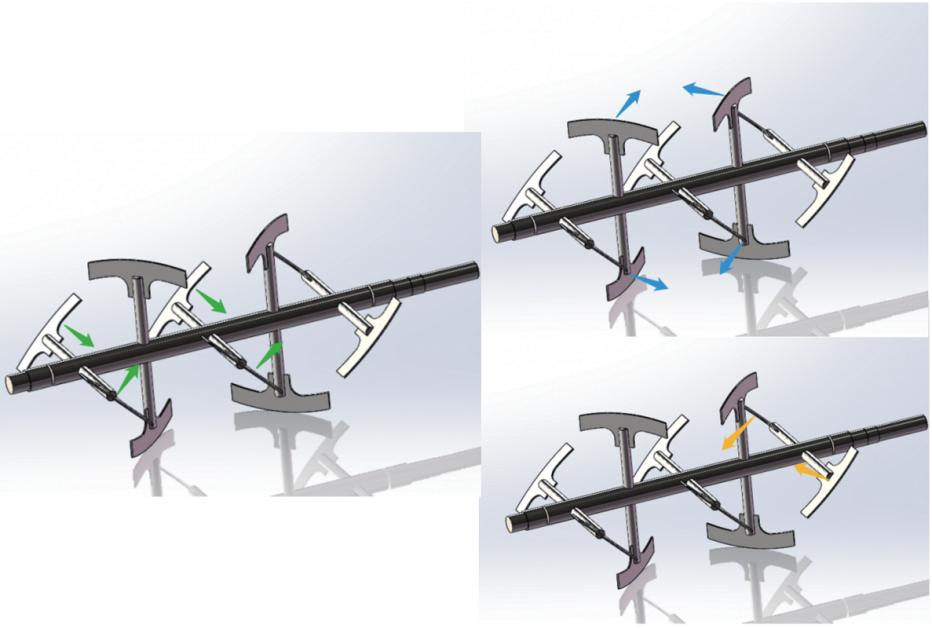

La mezcladora de paletas de doble eje cuenta con dos ejes giratorios que se pueden controlar en cuatro modos: rotación en el mismo sentido, rotación en sentidos opuestos, contrarrotación y rotación relativa. Esta versatilidad permite una mezcla de materiales eficiente y personalizada.

La mezcladora de paletas de doble eje se caracteriza por su eficiencia superior, ofreciendo hasta el doble de velocidad de mezcla en comparación con las mezcladoras de cinta y las mezcladoras de paletas de un solo eje. Destaca en el manejo de materiales pegajosos, gruesos o húmedos y se utiliza ampliamente en industrias como la química, la farmacéutica y la alimentaria.

Sin embargo, el mejor rendimiento de mezcla tiene un coste mayor, generalmente bastante superior al de las mezcladoras de cinta y las mezcladoras de paletas de un solo eje. Este precio más elevado se justifica por su alta eficiencia y su capacidad para procesar una gama más amplia de materiales y realizar tareas de mezcla más complejas, lo que la hace idónea para operaciones de mediana y gran escala.

Si tiene alguna otra pregunta sobre el principio de funcionamiento de la mezcladora de cinta, no dude en contactarnos para una consulta. Déjenos sus datos de contacto y nos comunicaremos con usted en un plazo de 24 horas para ayudarle y aclarar cualquier duda que tenga.

Fecha de publicación: 6 de marzo de 2025